В течение года (с сентября 2009 г. по август 2010 г.) на этой небольшой фабрике развёрнуто программное обеспечение LS Production Network, модифицированное под мелкосерийное позаказное производство. Автоматизированные бизнес-про- цессы:

- управление составом изделий;

- формирование производственных заказов;

- планирование производственных заданий;

- управление материальными ресурсами;

- управление заказом материалов;

- контроль выполнения заданий.

В октябре – декабре 2010 года выполнен проект операционного совершенствова- ния производства для повышения доходности бизнеса предприятия за счёт роста объёмов выпуска конечной продукции.

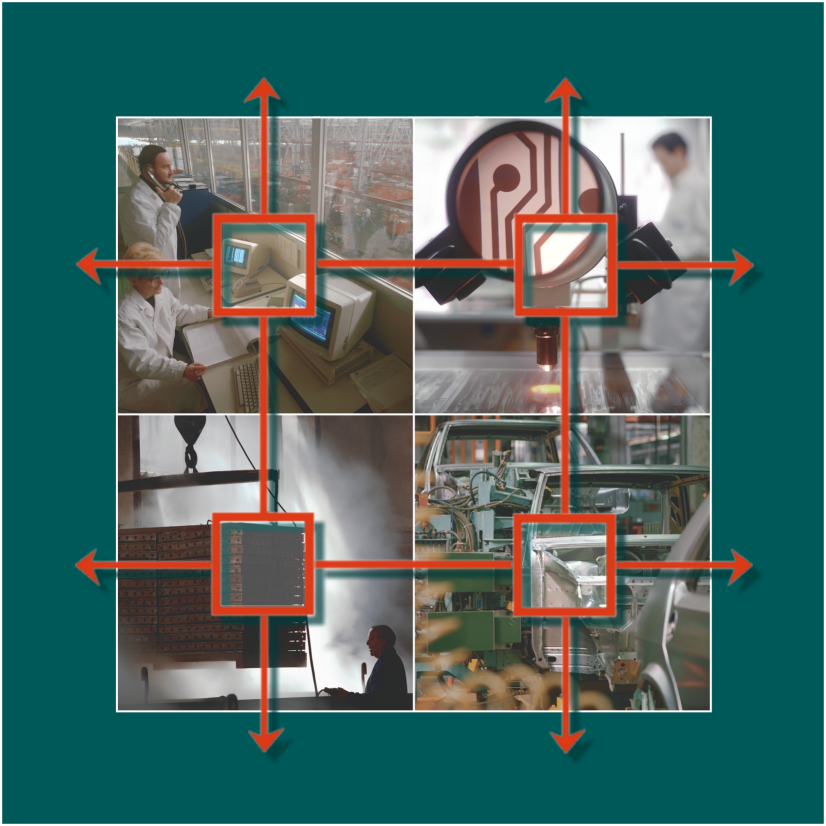

По результатам трёх кварталов 2010 года среднемесячный выпуск составлял 238 кв. м с небольшими вариациями от месяца к месяцу (см. верхний график на приве- денной ниже иллюстрации). Учёт вёлся по общей площади фасадов из массива или МДФ; размер средней кухни ~5 кв. м. Клиентам предлагалась поставка или установка готовых кухонных гарнитуров через 30 рабочих дней после размещения заказа, однако заявленные сроки часто не соблюдались. При этом поскольку поч- ти вся продукция изготавливалась по индивидуальным проектам и до половины общего времени уходило на разработку конструкторской документации, техноло- гическую подготовку и прочие подготовительные работы, то на само производство обычно оставалось не более 15 дней.

Анализ данных за сентябрь 2010 года показал (см. синюю гистограмму на нижнем графике), что фактически 15 дней было средним временем производственного цикла со среднеквадратичным отклонением ~4 дня, то есть примерно в половине случаев изготовление занимало больше времени, – иногда до 20 и более дней.

В результате корректировки модели управления производством все три месяца ре- ализации проекта выпуск конечной продукции фабрики неуклонно повышался и в декабре достиг 405 кв. м, то есть на 70% выше среднего значения за первые три квартала года.

Кардинальными изменениями были затронуты все элементы системы управления:

- материальные потоки – на принципах синхронизированного производства; по вытягивающей схеме S-DBR с тремя буферами времени, соответственно, 6, 12 и 15 рабочих дней для деталей из ДСП (корпуса), МДФ и массива;

- информационные потоки – на основе принципов укрупнённого планирования, учёта и контроля с использованием специального буфера стабилизации систе- мы по уровню незавершённого производства;

- показатели результативности – на принципах социальной модели организации с оценкой работы всего коллектива по конечному результату, отменой сдель- ной оплаты труда и переходом на схему POOGI Bonus.

В частности, с целью форсирования работы внутреннего физического ограничения системы (покрасочной камеры) были использованы инструменты бережливого производства: 5S, TPM, быстрая переналадка, стандартизация, – а также методы статистического контроля процессов. Для оценки результативности производства впервые применены глобальные показатели теории ограничений TVD и IVD.

Как видно из приведенных выше иллюстраций (см. зелёную гистограмму на ниж- нем графике), после внедрения изменений в декабре 2010 г. (при выпуске, почти в два раза превышающем сентябрьский) 97% заказов находились в производстве не более 15 рабочих дней. Фабрика вышла на устойчивую прибыль; средняя зара- ботная плата основных работников выросла примерно на треть. Экономический анализ сложившейся ситуации по методике Constraints Accounting показал, что за счёт увеличения доли заказов на продукцию из МДФ в дальнейшем при тех же ресурсах можно повысить доходность бизнеса как минимум ещё в два раза.